Introducción

Los compresores industriales son esenciales para una enorme variedad de procesos: desde el accionamiento neumático, hasta refrigeración, pintura, soplado o producción de PET. Y como en cualquier equipo crítico, su rendimiento y vida útil dependen en gran parte de una correcta lubricación.

Sin embargo, no todos los lubricantes sirven, y elegir mal puede tener consecuencias graves: fallos mecánicos, recalentamientos, contaminación del aire comprimido o deterioro acelerado del equipo. En esta nota te contamos qué aspectos considerar al momento de seleccionar lubricantes para compresores, cómo cuidar el sistema, y qué recomendaciones seguir para optimizar tu operación.

¿Por qué es tan importante el lubricante en un compresor?

El lubricante en un compresor cumple varias funciones críticas:

- Reduce la fricción entre partes móviles

- Sella espacios internos para mejorar eficiencia

- Enfría los componentes sometidos a presión

- Protege contra el desgaste y la corrosión

- Evita formación de depósitos o barnices

Si el lubricante pierde propiedades o no es el adecuado para el tipo de compresor, todo el sistema puede entrar en riesgo. A diferencia de otros equipos, un compresor suele trabajar de forma continua y bajo condiciones de carga y temperatura elevadas, por lo que el lubricante elegido debe estar preparado para eso.

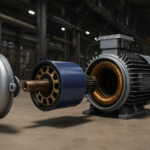

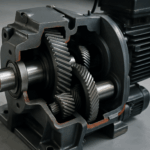

Tipos de compresores y sus necesidades de lubricación

No todos los compresores requieren el mismo tipo de lubricación. Antes de elegir un aceite, debés tener claro qué tipo de compresor tenés y cómo opera:

| Tipo de compresor | Características principales | Requisitos de lubricación |

|---|---|---|

| Pistón (recíproco) | Movimiento alternativo, alta temperatura | Aceites resistentes a oxidación y residuos |

| Tornillo rotativo | Flujo continuo, eficiencia energética | Alta estabilidad térmica y bajo arrastre de aceite |

| Scroll o espiral | Bajo mantenimiento, precisión | Lubricantes limpios y de baja volatilidad |

| Centrífugo o turbocompresor | Alta velocidad, presión constante | Aceites sintéticos con excelente capacidad anti-espuma |

Cada diseño impone exigencias particulares al lubricante. Por eso, la elección del producto adecuado no puede ser genérica.

¿Qué tener en cuenta al elegir lubricantes para compresores?

1. Tipo de base: mineral vs sintético

- Los lubricantes minerales son adecuados para condiciones de trabajo moderadas y cambios frecuentes.

- Los lubricantes sintéticos (como PAO o ésteres) ofrecen mejor estabilidad térmica, mayor duración y menor formación de depósitos. Son ideales para compresores de alta exigencia o uso intensivo.

2. Temperatura de operación

El aceite debe soportar las altas temperaturas generadas en el cabezal o cámara de compresión sin oxidarse ni formar barnices. Un aceite oxidado deja residuos que pueden afectar válvulas, filtros y rendimiento general.

3. Compatibilidad con materiales

El lubricante debe ser compatible con los sellos, juntas, elastómeros y metales del sistema. Un producto no adecuado puede hinchar o degradar sellos, generando pérdidas o contaminación del aire comprimido.

4. Propiedades antidesgaste y anticorrosión

Es clave que el lubricante incluya aditivos que protejan los metales internos, especialmente en compresores a tornillo o pistón, donde hay fricción continua.

5. Capacidad de separación de agua

En ambientes con humedad o donde se produce condensación, es importante que el aceite no emulsionen fácilmente, para evitar fallos o formación de lodos.

Errores comunes al lubricar compresores

- Usar el mismo lubricante para distintos tipos de compresores sin verificar compatibilidad

- Extender demasiado los intervalos de cambio (incluso con aceites sintéticos)

- No filtrar correctamente el aceite

- No verificar condiciones de temperatura o contaminación del entorno

- Reutilizar aceites contaminados o con sedimentos

Todos estos errores afectan directamente el rendimiento del compresor y pueden llevar a paradas no planificadas.

📌 En Lubtec, te ayudamos a identificar los riesgos y elegir el aceite correcto, teniendo en cuenta el diseño del compresor, sus condiciones de operación y el entorno donde trabaja.

Beneficios de una correcta elección y cuidado del lubricante

Elegir correctamente el lubricante para compresores trae consigo ventajas muy concretas:

- Menor desgaste interno y mayor vida útil del equipo

- Menor consumo de energía por menor fricción

- Reducción de mantenimiento correctivo

- Menor formación de residuos o barnices

- Mejor calidad del aire comprimido (libre de contaminantes)

- Mayor confiabilidad operativa

Además, permite planificar los cambios de aceite con lógica preventiva, evitando imprevistos.

¿Cada cuánto se debe cambiar el lubricante del compresor?

Esto depende de varios factores:

- Tipo de aceite (mineral: cada 500–1000 h / sintético: hasta 4000–8000 h)

- Temperatura y humedad del ambiente

- Tipo de uso (intermitente vs continuo)

- Filtrado y mantenimiento general

👉 La mejor práctica es seguir la recomendación del fabricante, pero también hacer un análisis de aceite usado cada cierto tiempo para determinar el estado real del lubricante. En Lubtec, también te podemos ayudar con eso.

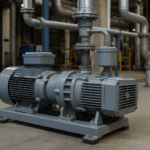

Lubricantes para compresores con entrega inmediata en Uruguay

En Lubtec Uruguay, trabajamos con una amplia gama de lubricantes industriales específicos para compresores, formulados para cumplir con las exigencias de:

- Compresores de pistón, tornillo, scroll o centrífugos

- Plantas de aire comprimido de uso continuo

- Sistemas con requerimientos de alta pureza o grado alimentario

✅ Manejamos stock permanente en Uruguay, lo que nos permite atender de forma ágil y sin demoras a industrias de todo el país.

Y como siempre, ofrecemos asesoramiento técnico personalizado, para que no tengas que elegir a ciegas ni basarte solo en fichas técnicas.

📞 ¿Querés optimizar el cuidado de tus compresores y evitar problemas de lubricación?

Escribinos y te ayudamos a elegir el lubricante ideal para tu aplicación.

En Lubtec Uruguay, tenemos la solución que tu compresor necesita. Siempre con respaldo técnico y disponibilidad inmediata.